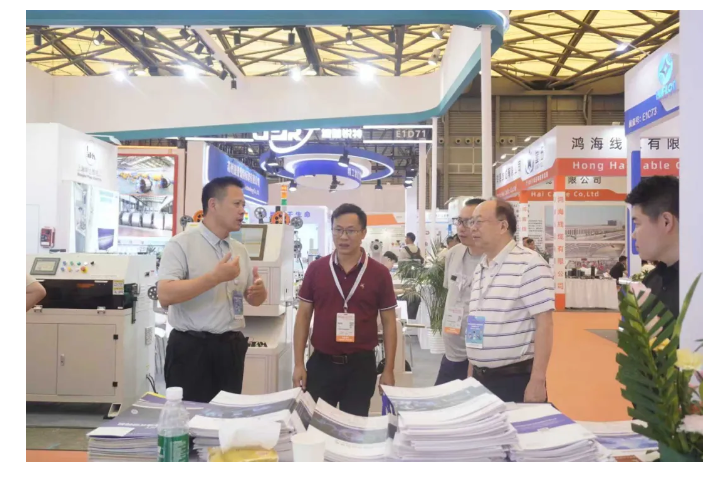

刚落幕的第十二届中国国际线缆工业展览会上,上海缆新 E1B71 展位前,一位江苏线缆企业的生产总监盯着APS 系统的排程界面说到:“以前我们 3 个调度员排 100 张订单,得熬 2 天还常出错;现在系统 10 分钟出最优方案,连设备维保、物料短缺都能提前预警,这效率真的绝了!”

这场展会,上海缆新带来的APS智能生产管理系统,凭借 “全流程数字化、排程精准化、成本可控化” 的硬核实力,成为生产管理领域的 “爆款产品”,不少企业现场敲定合作意向。今天就带大家拆解:这款让十几家重点客户心动的生产方案,到底能为线缆企业解决哪些核心难题?

一、生产管理痛点扎心?APS 一招破局

线缆行业 “多品种、小批量、定制化” 的生产特性,让不少企业陷入 “排程难、进度乱、成本糊” 的困境:订单交期急,人工排程顾此失彼,延误率超 40%;生产过程黑箱,机台负荷不均,设备闲置与加班赶工并存;物料领用无规划,原材料损耗超 15%,成本核算全靠 “估”…… 这些痛点不仅拖慢交付效率,更让企业在竞争中失去主动权。

而上海缆新APS 系统,正是针对这些行业顽疾而来 —— 基于 22 年线缆生产管理经验,以 “高级排程 + 全流程协同” 重构生产管理流程,为企业打造 “从订单到交付” 的数字化闭环,从根源上解决生产乱象。

就像展会现场演示的那样:针对客户定制的 100 张混合订单,系统自动导入 BOM 数据、设备产能、物料库存等信息,10 分钟生成 “订单优先级 + 设备负荷 + 物料齐套” 三维最优排程方案,精准派工至每台机台;生产过程中,调度员通过可视化大屏实时监控进度,一旦某道工序出现延误,系统立即自动调整后续计划;物料部门根据排程生成精准领料单,避免浪费。“以前查生产进度,要跑遍 6 个车间;现在大屏上一看就清楚,异常还能自动预警,太省心了!” 一位合作客户的现场反馈,说出了不少生产管理者的心声。

二、不止排程高效!APS 的 3 大隐藏价值

很多企业以为金缆 APS 只是 “快排程” 的工具,其实它的价值早已渗透到生产全流程管理:

1. 政策合规 “加速器”

如今国网、南网等大客户对生产数字化要求越来越严,传统手工记录的生产数据常因不规范被退回。APS 能自动生成符合国网标准的生产报表、工艺文件,河北环亚电缆通过这套系统,3 个月就完成国网项目验收,比传统方式提速 50%。更关键的是,系统遵循 GB/T 38662.2-2023 等国家标准,生产数据可直接对接全国电线电缆质量追溯平台,轻松应对监管检查与客户审计。

2. 成本管控 “精算师”

生产环节的浪费,往往是企业利润流失的 “黑洞”。APS 通过 “精准排程减少设备闲置”“限额领料控制物料损耗”“自动核算订单成本” 三重手段,帮企业堵住成本漏洞。金杯电工衡阳电缆应用后,原材料损耗率从 15% 降至 8%,订单成本核算准确性达 99%,单月节省成本超 10 万元。同时,系统自动归集生产数据,形成企业专属的成本数据库,为报价、工艺优化提供数据支撑,避免 “报价虚高丢订单、报价过低没利润”。

3. 全链协同 “连接器”

传统生产管理是 “信息孤岛”—— 销售部的订单、技术部的工艺、生产部的进度、质检部的报告互不互通,常出现 “订单漏排、工艺错传、质检滞后” 问题。APS 打破这种割裂:销售订单自动同步至系统,技术部工艺数据直接驱动生产,生产进度实时推送至质检部,安徽康利亚股份通过系统实现 “订单 - 生产 - 质检 - 交付” 全流程协同,订单交付周期缩短 35%,客户满意度提升 60%。

热门文章

-

锚定质量信息互认 共筑产业生态基石—— 重点工业产品质量生态建设课题研讨专题报道

2026年2月3日

-

4 万亿电网投资启幕!电缆行业瞄准三大赛道,解锁高质量增长密码

2026年1月22日

-

当线缆遇上数字化:上海缆新22年,把 “政策门槛” 变成 “竞争王牌”

2026年1月12日

-

2026 数智同行,共启新程!上海缆新产品赋能与发展展望

2026年1月8日

-

锚定 “十五五” 开局!2026 线缆行业高质量发展路径解析

2026年1月4日

-

2025 同心致远,2026 智领未来!上海缆新与您共绘线缆行业数字化新蓝图

2025年12月31日

-

【行业关注】从源头到应用:中国电线电缆产业全景透视

2025年12月26日

-

上海缆新亮相南网远程监造政策沙龙,技术赋能线缆企业数字化转型

2025年12月22日

-

安徽金缆亮相2025中国线缆行业生态共建年会,以数字化战略赋能企业核心竞争力

2025年12月18日

-

中央经济工作会议释放高质量发展信号,电线电缆行业迎来转型新航向

2025年12月15日